扫一扫,添加我们

微信号:w6570561

发布时间:2025-12-05 10:28 人气:0 来源:舒泽钢业

热镀锌板具有良好的冷加工、热加工性能,可焊性和耐腐蚀性,广泛应用于汽车、家电、输电铁塔、建筑等行业[1-2]。镀锌板的表面质量对后续的生产及应用会产生较大影响,如表面的锈蚀会导致漆膜鼓泡、起皮、掉皮,不但影响美观,还会破坏油漆的防腐蚀效果。因此,镀锌板的表面质量是重要的验收指标之一,要求镀锌板表面颜色均匀、无损伤、无锈蚀。虽然镀锌板有较好的耐腐蚀性能,但是在潮湿污染环境中,尤其是高温、高湿、高盐的海洋大气中容易发生腐蚀,产生白色、红色锈斑,严重影响镀锌板的表面质量。多年来,国内外学者对镀锌板在不同环境下的腐蚀行为进行了研究,逄昆等[3]研究了不同地域海洋大气环境中镀锌板的腐蚀行为与机制,指出青岛大气环境中的Cl-使电镀锌板的腐蚀加剧;黎敏等[4]研究了不同镀锌板的镀层结构及耐腐蚀性能,得出了pH会对腐蚀产物的结构产生影响,锌铝镁镀层涂装后具有优良的耐腐蚀性;金泉军和余海彬等[5-6]对镀锌板的腐蚀试验方法进行了研究,对不同试验方法进行了较详细的介绍。

某厂生产的热轧热浸镀锌钢板材料为U20082钢(08钢),厚度为0.8 mm,表面镀锌量要求为60 g/m2。镀锌工艺为:热轧钢板→脱脂(NaHCO3)→水洗→酸洗→溶剂助镀→烘干→热浸镀锌→冷却→钝化→磷化→检验入库。镀锌板在沿海某地存储半年后,出库抽检时发现板材表面颜色不均匀,部分区域发现有白斑。笔者采用一系列理化检验方法分析了镀锌板表面产生白斑的原因[7],并提出了相应的防护措施,以避免类似问题再次发生。

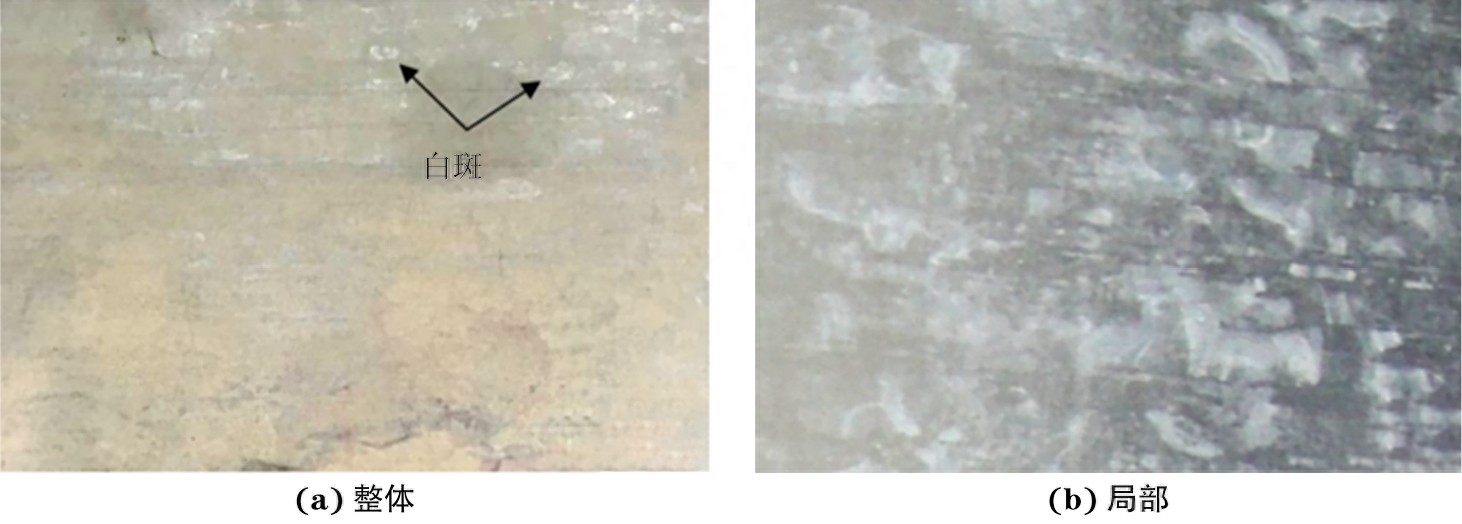

镀锌板表面宏观形貌如图1所示。由图1可知:镀锌板表面颜色不均匀,形貌类似水渍,部分区域有白色斑状物,同一板材白斑聚集分布,不同板材的白斑随机分布,最小白斑的边长约为几毫米,最大白斑约占整个板材面积的1/3,白斑处堆积有白色絮状物,镀锌板上未发现腐蚀坑、划伤等缺陷。

图 1 镀锌板表面宏观形貌

采用电感耦合等离子体发射光谱仪对镀锌板基材进行化学成分分析,结果如表1所示。由表1可知:镀锌板基材的化学成分符合GB/T 699—2015《优质碳素结构钢》对U20082钢的要求。

Table 1. 镀锌板基材的化学成分分析结果

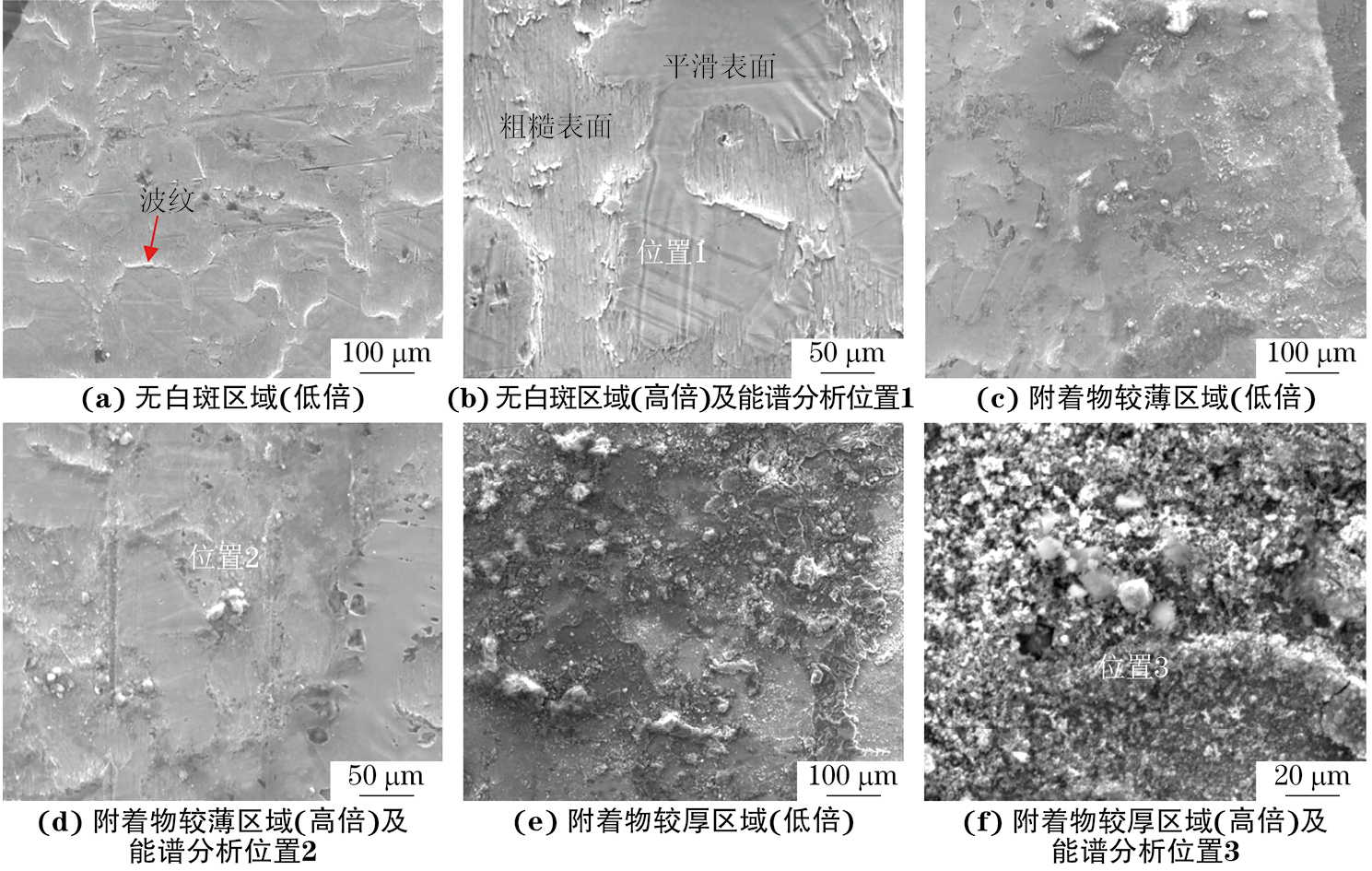

利用扫描电镜对镀锌板表面进行观察,结果如图2所示。由图2可知:无白斑区域板材表面较洁净,未发现附着物,板材表面有高低起伏的波纹,表面部分区域平滑,部分区域粗糙;白斑区域表面附着物较薄,附着物多分布在粗糙区域,而在相对平滑的区域未发现明显附着物,附着物较厚的区域可观察到疏松多孔的腐蚀产物。

图 2 镀锌板表面SEM形貌及能谱分析位置

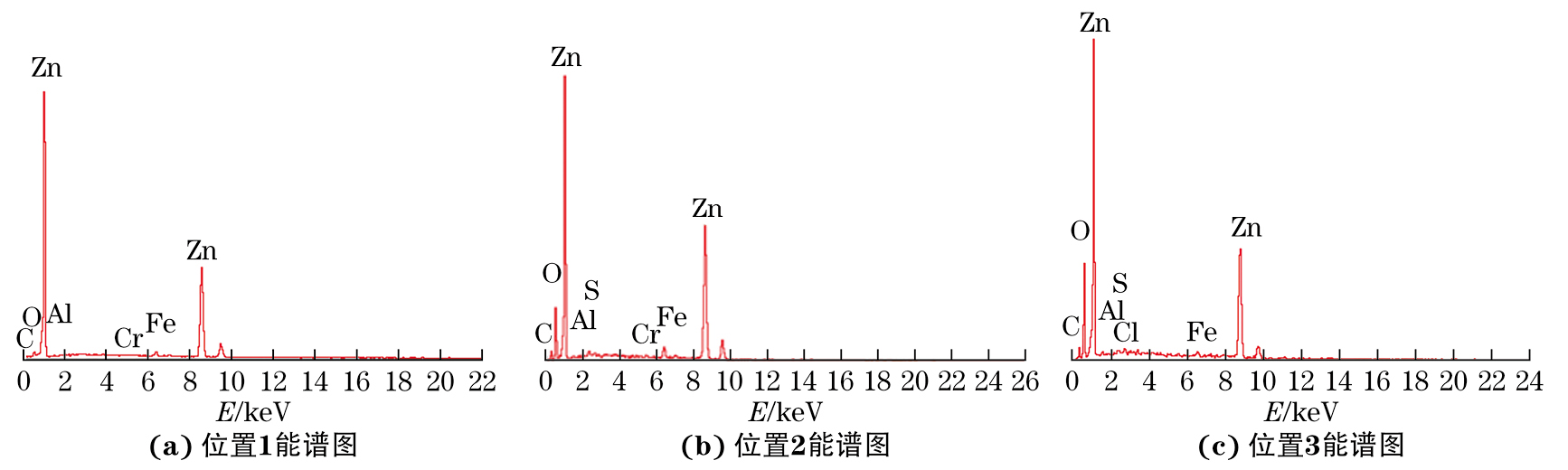

对镀锌板表面进行能谱分析,分析位置如图2(b),2(d),2(f)所示,分析结果如图3所示。由图3可知:无白斑区域表面成分主要为Zn元素,此外还有少量的Fe、Al、Cr和O等元素,附着物较薄区域与无白斑区域相比,其O元素含量明显增加,还检测出了S元素;附着物较厚区域的O元素含量更高,还检测出了S和Cl元素。

图 3 镀锌板表面能谱分析结果

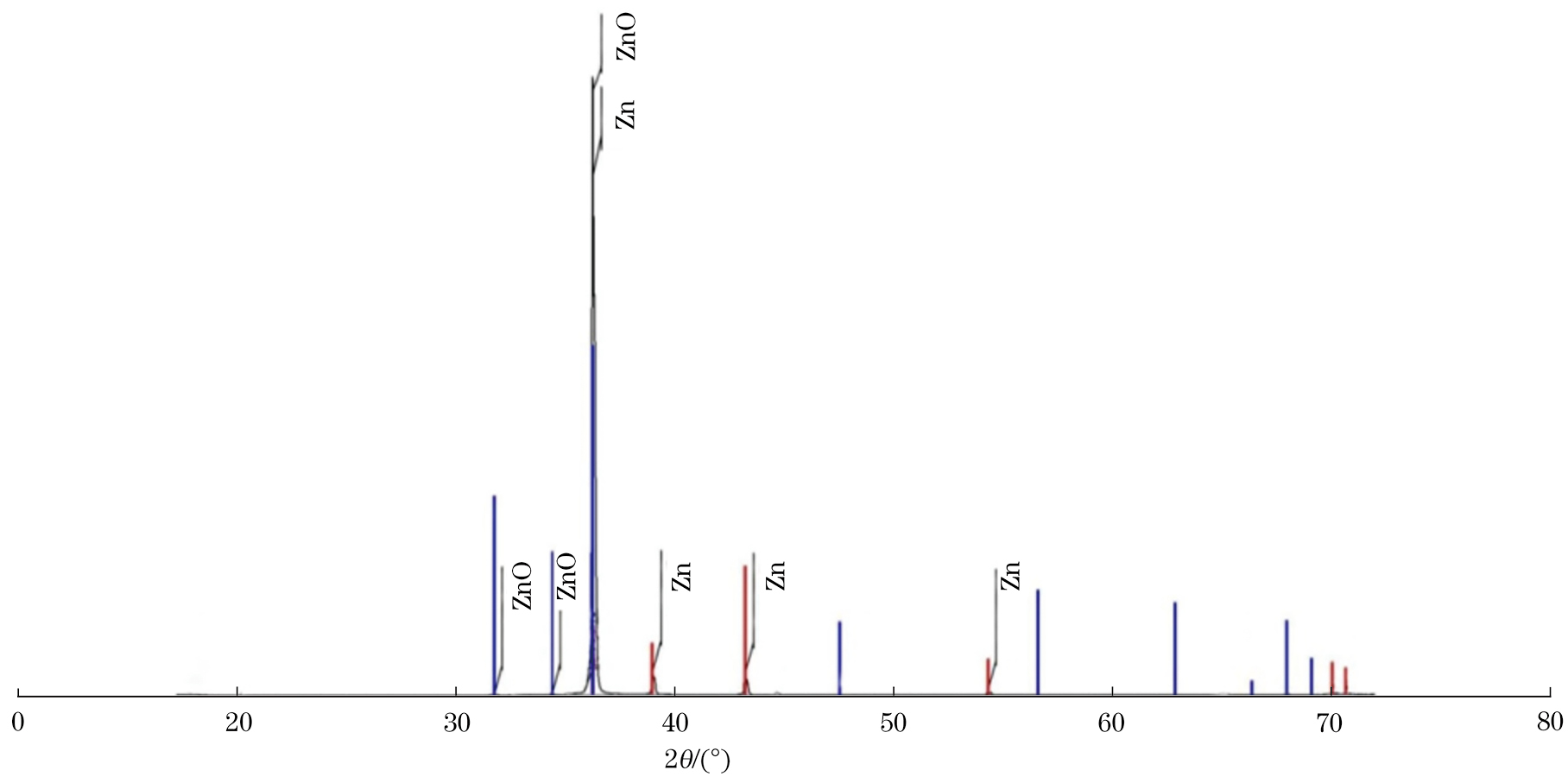

在白斑处附着物较厚区域取样,对试样表面进行XRD分析,结果如图4所示。由图4可知:试样主要含有Zn元素,还有少量的ZnO。

图 4 镀锌板白斑处附着物较厚区域XRD分析结果

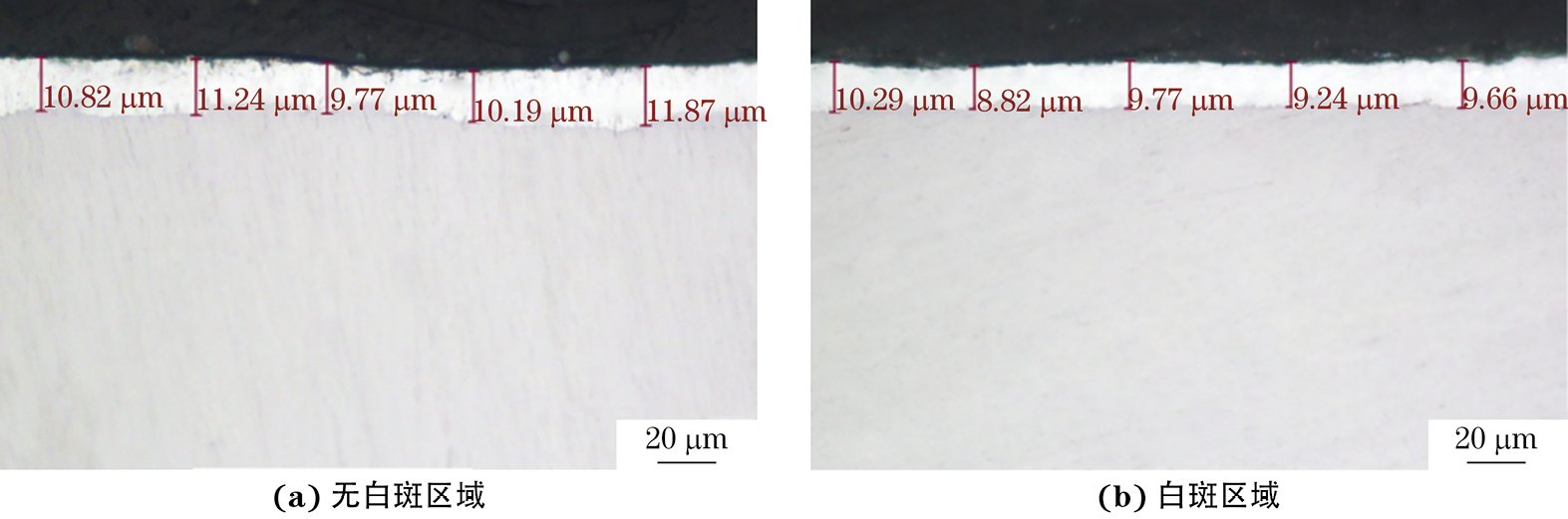

分别在白斑区域和无白斑区域切取金相试样,将试样镶嵌、磨制、抛光后,置于光学显微镜下观察,结果如图5所示。由图5可知:无白斑区域板材表面镀层完整,厚度较均匀,镀层与基体界面结合良好,未发现夹杂、镀层分离等现象,厚度测量平均值约为10.78 μm;白斑区域与无白斑区域无明显差异,厚度测量平均值约为9.56 μm。

图 5 镀锌板表面镀锌层微观形貌

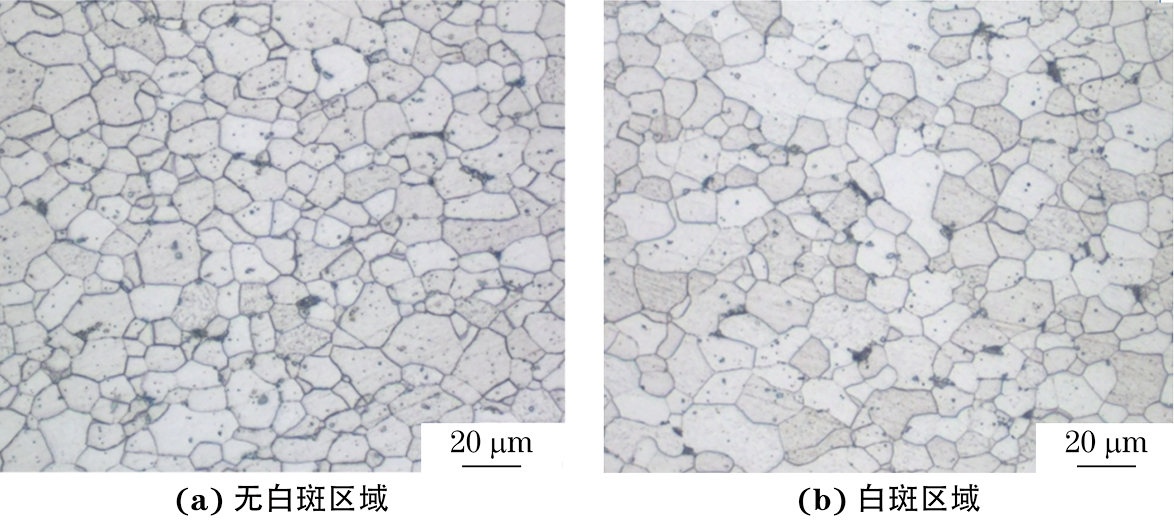

采用体积分数为4%的硝酸乙醇溶液腐蚀镀锌板试样,然后将试样置于光学显微镜下观察,结果如图6所示。由图6可知:镀锌板基体显微组织为铁素体+少量珠光体,晶粒度为11.5级,板材表面组织与心部组织未发现明显差异。

图 6 镀锌板基材显微组织形貌

镀锌板表面镀锌量要求为60 g/m2,锌的密度为7.14 g/cm3,计算镀锌板表面镀锌层厚度约为8.4 μm,镀锌板的镀锌层实际厚度均大于8.4 μm,镀锌层厚度较均匀,与基体结合良好,未发现破损、分层等现象。镀锌板基体材料的化学成分符合标准要求,显微组织未发现异常,晶粒细小,未发现明显混晶现象。镀锌层的主要成分为Zn元素,未发现成分异常。镀锌板存放半年后发现部分板材表面有白斑,白斑区域的附着物中含有较多的O元素,还有少量S、Cl元素,说明镀锌板存储期间接触到了含有S、Cl元素的腐蚀性介质,白斑处含有ZnO。通过上述分析可知,镀锌板发生了腐蚀,腐蚀产物主要为ZnO。其中O元素是参与腐蚀的主要元素之一,ZnO通常为疏松多孔结构,镀锌板表面腐蚀产物也呈类似形貌。疏松多孔结构无法阻止腐蚀介质与新鲜基体接触,也就无法阻止腐蚀。腐蚀产物中还检测出Cl和S元素,大气中的Cl-和SO2是造成镀锌层发生腐蚀的主要因素[8]。试验表明,当Cl-质量分数增大时,介质的电导率变大,锈层的电阻下降,使Cl-更容易在镀锌层表面的锈层吸附,破坏锈层结构,加速腐蚀的发生,有Cl-参与的腐蚀产物是碱式氯化锌。

学者们针对碱式氯化锌对腐蚀的作用有两种不同的观点,一种观点认为,碱式氯化锌是不溶性的胶状物,电导率较低,覆盖在表面形成致密的保护层,从而阻隔镀层与外界物质的传输,增强镀层的耐腐蚀性,但当pH较大时,介质处于碱性状态,释放出Cl-,进而促进腐蚀的发生[9];另一种观点认为,碱式氯化锌并不致密,也不能起到保护作用,反而随着碱式氯化锌的逐渐形核长大,原有保护膜被破坏,加速了腐蚀的进程。实际上阴极反应生成OH-,使介质呈碱性,碱式氯化锌并不能稳定存在,因此在Cl-环境中镀锌层的腐蚀会一直持续下去,在有SO2的大气介质中,会生成Zn4SO4(OH)6·5H2O,这是SO2使材料发生腐蚀的原因。

镀锌板白斑区域腐蚀产物较厚区域的腐蚀产物主要为ZnO,虽然能谱仪检测出了Cl元素,但是未检测出Zn(OH)8Cl2·H2O,证明Zn(OH)8Cl2·H2O并不能稳定存在,而只是一个中间状态;腐蚀产物较薄区域的能谱检测未发现Cl元素,只检测到S元素,腐蚀产物较厚区域的腐蚀程度较重,而腐蚀产物较薄区域的腐蚀程度较轻,介质中有Cl-参与腐蚀的区域腐蚀程度较重,而无Cl-参与腐蚀的区域腐蚀程度较轻,说明介质中Cl-的腐蚀作用大于SO2。Cl-的主要来源是海洋大气和海洋性季候风的多雨环境等[10]。腐蚀产物较薄区域的腐蚀优先发生在表面较粗糙的部位,这是因为表面粗糙更容易吸附腐蚀介质。

镀锌板堆叠存放在沿海地区,受高温、高湿、高盐的海洋大气影响,板材之间的缝隙容易因潮湿空气凝结而在局部区域形成液膜,最终导致镀锌层发生腐蚀,镀锌板表面相对干燥的区域则不发生腐蚀,Cl-是发生腐蚀的主要原因,SO2的腐蚀作用相对较弱。

镀锌板在海洋大气环境中存储时,潮湿空气凝结在板材表面局部区域形成液膜,使镀锌层接触到含有Cl-的腐蚀性介质,导致镀锌层表面发生腐蚀,生成疏松多孔的ZnO腐蚀产物,在宏观上表现为腐蚀白斑。

建议定期检查存储环境,保持环境清洁,梅雨季节做好库房通风、除湿处理,相对湿度最好保持在50%以下,避免镀锌板表面积液,对镀锌板表面进行涂防锈油处理。

文章来源——材料与测试网